- A+

数控技术即利用现代化的计算机系统控制机械设备实现机械零件的自动化加工,随着科学技术的快速发展,数控技术已经广泛的应用于各行各业,目前已经发展的比较成熟。数控冲床是钣金加工过程中十分常见的机械设备 ,在提高钣金加工效率方面发挥了重要作用。本文主要就钣金件数控机床加工的主要工艺技术,及加工过程中可能会出现的故障进行简单的归纳分析,仅为相关企业的实践应用提供参考。

利用数控冲床进行钣金加工主要有单次冲压、连续冲裁 、蚕食加工、单次或连续成形加工、阵列成形五种加工方式。其中单次冲压指的是圆弧分布、栅格孔等冲压加工单次完成。连续冲裁主要分为多方向连续冲裁和同方向连续冲裁两种 ,一般情况下,同方向的连续冲裁大多应用于长形孔的加工,加工过程中需要采用模具重叠的方式进行。多方向的连续冲裁在小磨具大孔的加工中非常的适用。蚕食加工主要应用于小步距、小圆模的弧形连续冲制加工。单次成形加工就是按照模具的性质进行浅拉伸一次成型加工。连续成型加工主要用于成型产品大于模具尺寸之时。大板上同时进行多工件的加工时主要采用阵列成形的加工方法。同时加工的多个工件可以类型不相同。

在钣金加工过程中采用数控冲床具有十分明显的优势,首先使用起来 比较简单,生产的成本相对较低,能够自动完成一些复杂形状零件或者薄板部件的加工。实际的生产过程中,根据零部件的设计图纸 ,能够 自动完成不同尺寸及形状要求的孔的加工,采用小冲模以小步距步冲的方式能够进行各种形状的、比较大的孔及轮廓曲线的加工。对于存在翻边孔、浅拉深等特殊加工工艺的钣金件使用一些结构比较简单的模具就能够进行加工。与传统的冲压方式相比,采用数控冲床进行钣金件的加工,模具比较简单,但加工范围明显的增加,加工的能力及效率也显著提高,在形式比较多样或者批量较大的钣金件的加工过程中十分实用,能够满足当前市场发展的步伐及市场对产品的实际需求 ,且因为加工效率高、使用简单,加工企业的加工成本明显减少,对于提高企业的经济效益非常有利。

其次,使用数控冲床进行钣金件加工时,精度较高且产品的质量十分的稳定。数控冲床在钣金件加工过程中平整度好、冲切的精度较高、毛刺少,成形的产品的质量非常稳定。最后,数控冲床加工过程中,通过机床的计算机控制系统能够随时对钣金件加工的过程进行监控,并及时的反馈工件加工的各种问题,进而采取对应的解决措施,能够有效的减少产品的故障,加工速度比较快,且利用数控冲床,能够实习那小批量工件及不同零部件的同时加工,也能够有效的提高工件的加工效率。数控集成式加工方式下,不需要在进行传统冲压加工时的许多后续处理的环节,生产的效率 自然会得到有效的提高 ,从而减少生产的成本 。

下料之前 ,有关工作人员首先需要按照零件的外形尺寸要求使用剪板机对板材进行裁剪,之后才能够下料 ,然后编辑好数控程序输入到控制系统之中进入零件的加工阶段。

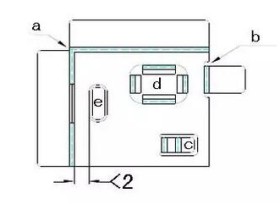

以图 1 的单个钣金面板零件的加工为例,加工过程中,首先需要对其进行修边处理,要保证该面板零件的四边垂直度 良好 ,为了防止工件移位 ,需要使用数控冲床的夹钳将零件夹持牢固。如果大板材的尺寸为2500mm×1250mm,加工之后矩形钣金面板零件的尺寸为 410mm×400mm,则该大板材可以加工出18块410mm×400mm 的矩形板料,总的来说材料的利用率可以达到 94.5%,一般来说单个零件下料的时间在30s左右,则 18 块料总的下料过程需要花费9min左右。下料之后,厂房工作人员需要将裁切之后的板料放置于数控冲床之上,每一块板料需要采用 6种模具进行加工,共经历 93 次冲压 ,加上工件装卸的时间,每一个工件加工的时间大致在1min左右。

冲压套裁加工时,需要将 1 8 个零件在整个大板材上整齐的排列开来 ,然后通过数控冲床的长方模具将这18 个零件切断分开,在此过程中为了避免零件脱落,需要预留一定的未连接,确保整个板材依然处于整体状态。装夹完成之后,由于各个零件之间存在长方模具,因此需要考虑零件间隙问题,一般情况下,相邻零件之间的间隙在 5r am 左右,这种情况下,整块板材的利用率在 94%左右。由于多了一套长方模具,因此使用这种加工工艺时,一般需要 7种模具。零件连接切断的加工过程中,长方模具需要冲压 360 次,每件工件需要冲压 2034 次,整个冲压过称大概需要耗费 12r a in。相对而言,冲压套裁加工工艺的精度比较低,且迂回加工过程中,机床的上下盘可能会出现卷料故障,存在一定的安全隐患 ,因此使用这种加工工艺时,切断加工的速度一般比较低。另外 ,由于零件加工过程中预留有一定的未连接,因此连接处会存在有毛刺 ,加工完成之后还要对其进行打磨处理。

当物料表面、刀具 、刀盘转塔中存在杂物,刀具之间的间隙比较大,程序设置不合理时,可能会将钣金件压伤。因此,具体的加工之前,有关工作人员需要对物料表面、刀具、刀具转塔进行检查,如果发现存在杂物需要使用碎步或者气枪进行清理。下模的间隙选择时需要考虑板材厚度问题,如果刀具研磨过必须要进行退磁处理 。

变形是钣金件冲压过程巾比较常见的故障之一。下模过低、模具之间的距离太小可能会导致模具变形。实际的加工过程中如果发现钣金件变形的问题,需要适当的调整下模的高度,不能同时将两个比较高的下模安装在在一起。

物料、模具上有划伤 、工人装卸料时因人为原因都可能会导致钣金件划伤。根据相关的质量标准,严重划伤的物料 、模具坚决不能使用。为了避免因人为原因导致物料划伤,造成不必要的损失,装卸料过程中最好由两名工作人员配合完成。毛刺打磨时,不能将工件叠加在一起进行打磨。工件保存时需要确保摆放的整齐平稳,高度适宜 ,以免坍塌,损伤工件。

数控冲床是钣金加工的基础设备之一 ,本文主要就钣金加工中数控冲床主要的加工技术 、加工特点及加工过程中可能会出现的故障进行了简单的介绍,仅为相关企业的数控机床实践应用提供简单的参考。