- A+

1.焊接

1.1 咬边: 咬边是焊缝边缘局部低于母材面的凹陷缺陷.它是由于焊接电流过大,焊接速度太快,电弧过长或运条操作不当形成.

1.2 焊瘤: 焊瘤是熔化金属溢流到焊缝之外未熔化母材上形成的金属瘤,常出现在立焊、仰焊、横焊和单面焊双面成形的背面缝上.

1.3 弧坑: 弧坑是收弧不正确成形的,它影响外观质量并易引到裂纹,应清理后进行补修复.

1.4 气孔: 气孔是焊接熔池中的气泡在凝固时未能及时逸出,而残留在焊缝中形成的孔穴,产生的原因有焊条受潮,焊件不洁,电流过大或过小,电弧过气对溶池保护不良,焊接速度太快等.

1.5 缩孔: 缩孔是熔化金属在凝固过程中因收缩产生并残留在焊疑中的孔穴.

1.6 夹杂和夹渣: 由冶金反应产生的非金属夹杂物,氧化物和熔渣在焊接过程中来不及浮出,残留在焊缝中形成夹杂物和夹渣,形成夹渣的原因有:多层焊时清渣不干净,运条操作不当,焊接电流太小,工件坡口角度太小等.

1.7 未焊合与未焊透: 未焊合是由于焊接电流过小,电弧偏吹,待焊表面污染等原因,使熔化金属与母材或金属焊道之间没有完全熔化结合造成的.

2.表面喷涂部分

2.1 涂层光泽度: 对喷涂表面用光泽仪将光线呈60°斜角方向射向涂层表面后在其表面反射光的程度,一般平光漆的光泽度在30%以下.

2.2 结瘤: 因油漆质量不良喷涂后而在涂层表面上形成的一块 一块的疙瘩.

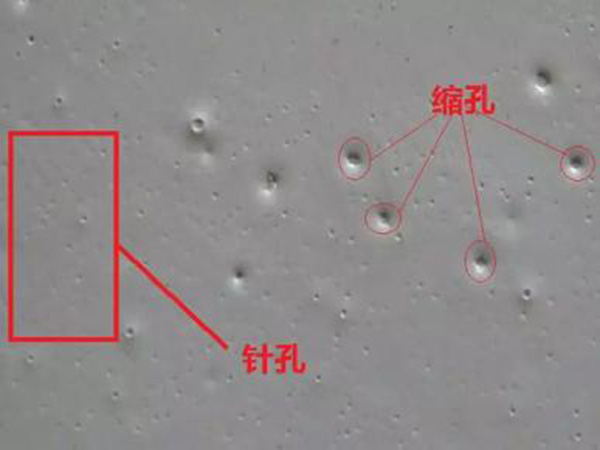

2.3 缩孔: 俗称麻点,涂层干燥后滞留的若干大小不等分布各异的圆形小坑.

2.4 起泡: 因喷涂时,涂层覆盖部分气体,在烘烤时而产生的表面凸起现象.

2.5 针孔: 从喷涂表面贯穿到喷涂底部或基体金属的微小孔道.

2.6 开裂: 在涂层表面形成一道道裂纹.

2.7 剥落: 一道或多道涂层脱落.

2.8 粉化: 涂层表面由于一种或几种漆基的降低颜料的分解而呈现出附着疏松细粉的现象.

3.电镀、铬酸盐处理件

3.1 镀前划痕: 电镀或氧化之前因操作不当或对明显缺陷进行粗糙打磨等人为造成的基体材料上的划伤或局部磨擦痕迹, 一般呈线型.

3.2 镀前凹坑: 由于基体材料缺陷或在加工过程中外来金属屑的影响而在材料表面留下的小浅坑状痕迹.

3.3 抛光区: 对基材上的腐蚀、划伤、焊接区、铆接区等部位进行机械抛光后表现出的局部高光泽、光亮区域、无裂痕.

3.4 烧伤: 拉丝处理时因操作不当,造成零件表面过热而留下的烧蚀痕迹.

3.5 水印: 电镀或氧化后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹.

3.6 露白: 镀锌彩色钝化膜因摩擦而被去除露出锌层,呈现为区别于周围彩色的白色.

3.7 基材花斑: 电镀或氧化前因基体材料腐蚀或者材料中的杂质, 或者材料微孔等原因所造成的与周围材质表面不同光泽或粗糙度的斑块状花纹外观.

3.8 雾状: 指镀层表面存在程度不同的云雾状覆盖物,多数产生于光亮镀层表面.

3.9 局部无铬层: 指镀铬表面因电镀工艺的局限而在凹槽内、深孔内、折弯内角等低电位区出现铬层未电镀上的现象.

3.10 凹痕: 因基材受撞击而呈现的凹陷现象.

3.11 修补: 因膜层损伤而用涂料所作的局部遮盖.

3.12 异物: 由材料、模具、环境或机器设备中的灰尘、夹杂物、污物等影响而形成的与表面不同色的斑点.

3.13 浅划痕: 膜层表面划伤、但未伤及底层表面;对其它表面则为: 目测不明显、手指甲触摸无凹凸感,未伤及材料本体的伤痕.

3.14 深划痕: 表面膜层划伤、且伤及底层面;对无膜层表面则为: 目测明显、手指甲触摸有凹凸感,伤及材料本体的伤痕.

3.15 挂具印: 指电镀、氧化或喷涂等表面处理生产过程中, 因装挂用辅助工具的遮挡而使其与零件相抵触的部位局部 无膜层的现象.

4.塑胶件、压铸件

4.1 水纹: 塑胶或压铸件成形时,熔体流动产生的可见条纹.

4.2 缩水: 因材料、工艺等原因使塑胶或压铸件表面出现凹陷的收缩现象.

4.3 气泡: 指塑胶体因工艺原因内部出现的可见空气泡.

4.4 砂眼: 塑胶或压铸件表面的疏松针孔.

4.5 披锋: 压铸或塑胶件上浇口残留物取掉后的毛刺.