- A+

一、折弯是钣金制造中最重要的一个环节,折弯品质的好坏直接会影响到后道工序的制作和整个产品的品质。折弯方法的合理性直接会影响到加工成本。首先我们要了解机床与模具的选择:

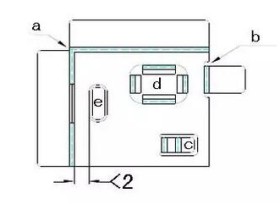

机床的选择:依据料件的板厚、折弯形状、外围尺寸确定机床的吨位,在考虑操作的方便性及效率高的前提下选择要使用的机床(包括数控与非数控机床)。

2. 模具的选择:

① 上模选择步骤:

a、依据料件折弯形状,确定可以使用的几种模具.

b、依据料件图示看是否需要配模或让位,确定这几种模具内有几种可满足要求.

c、最后考虑折弯时操作的方便与安全性. 根据以上几点可确定需使用的上模.

② 下模选择步骤:

a. 选择槽宽根据板厚(t)来确定,如表:

| 板厚T(mm) | 0.5-2.6 | 3.0-8 | 9-10 | 12以上 |

| 槽宽V(mm) | 6T | 8T | 10T | 12T |

b. 依据料件折弯形状、尺寸确定所使用下模的高度尺寸及所使用槽到下模边缘的位置尺寸.

c. 根据料件折弯形状确定是否需配模或让位.

根据以上几点可确定需使用的下模.

二、 图面的审核:通过以上对机床与模具选择方法的了解,我们在对折弯图进行审核时必须确定出合理的加工工艺以及制定出正确的折弯工艺文件(图片式SOP/SIP),以方便现场作业。

1. 依据所制件的材质、料厚、总长度与公差要求,判定我司现有设备、模制具是否有能力加工,是否需要开模。

2. 依据所制件的折弯形状与尺寸,确定加工的方式(折弯或开模)

1) 现有模具是否可以折弯,如不能可以根据产品的实际装配关系,与客户联系将料件分解为几个零件,分别加工后再组合在一起。如因其它原因不能作分解则开模制作。

2) 模具选定后,定出最佳(更换模具与搬运料件次数最少,操作时最安全)的折弯顺序。

3) 对于不能使用标准下模折弯的小边,可以在展开计算过程中适当加大展开尺寸,也可以在不影响产品功能前提下取得客户同意后加大折边尺寸。

3. 制件上有压铆、凸包、撕裂等与折弯有冲突的情况时,必须指明合理的加工工序。

4. 制件上存在孔位靠折边过近的情况时(也就是说折弯后会导致孔变形)可以先开小孔待折弯

后再扩孔至标准孔径。

5. 根据实际装配关系,在零件图折弯尺寸上标识出公差。

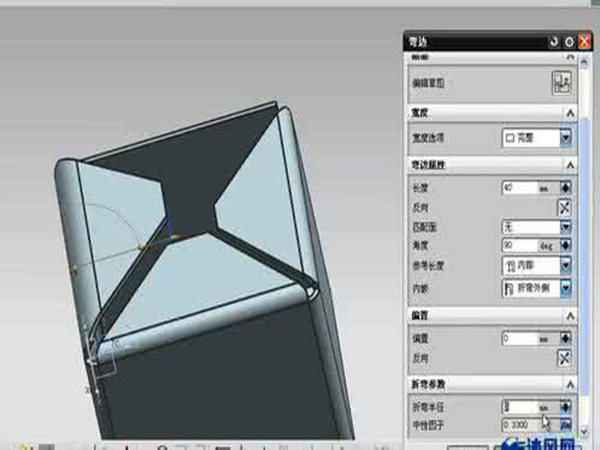

6. 在制定SOP时要明确指出使用的机床与模具,表示出每折一刀的折弯形状与尺寸,指出需要

保证的重点尺寸,定出折痕等级要求,图上需保护的地方要重点标识清楚.

三、料件的展开形状是产品加开的雏形,不仅要做到正确而且要考虑到实际加工的工艺和现场操作员工的视图方便性。绘制出一幅好的展开图必须作到以下几点:

1.依据料件的尺寸与复杂程度选择合适的图纸幅面。

2.了解要展开料件的材质、料厚,确定要使用的展开系数。

3.了解零件图的视图方向(即确定视图为第几角画法)。

4.了解料件的装配关系,确定出正反面与毛刺方向。

5.依据图面要求和料件的表处方式,确定出合理的公差,一般电镀件,可依图示 尺寸展开。若为烤漆件,则外形尺寸走负差,孔径走正差。

6.依据折弯工艺和数控刀具确定出合理的工艺槽、孔与包边方式、间隙。

7. 对于料件上的孔,尽量采用公司现有刀具,特殊情况可于客户联系确认作改动,不能修改则开专用刀具。

8. 特殊折弯角度与R角,必须由试验确定,找出准确的折弯系数。

9. 模具成型部分必须用非零层统线标识出准确的位