- A+

按照钣金加工的普通工艺,激光切割精度能控制在0.10mm左右、折弯精度控制在0.20~0.30mm比较正常,焊接精度相对不易控制,一般能控制在0.30~0.50mm就很好了。与之相对应,“精密钣金加工”对零件尺寸精度和外观表面处理的美观度要求较高,折弯尺寸公差为±0.10mm的高精度要求是其最大的特点。如果说数控冲床是钣金加工的原点,那么数控折弯就是“精密钣金加工”的原点。一般来说,激光切割机和数控冲床达到±0.10mm的精度不难,但折弯后产品的尺寸精度达到±0.10mm,就不容易实现了。

激光加工机的发展促进了“精密钣金加工”技术的飞速发展。在折弯加工中,决定折弯精度的因素有滑块(折弯机的滑动部分—Y轴:决定角度)的停止位置和后定规/挡料BG(L轴:决定尺寸)的设置,这些加工条件的设定决定了产品的优劣。因此,因材料回弹影响而难以预测加工精度的折弯加工,大多使用数控折弯机,通常是将熟练技能工的技术融合到机器软件中,来实现“精密折弯加工”。

产品质量波动的原因分析

我们不妨从具体的工序和产品入手来分析问题,解决钣金产品的质量波动问题。首先,我们罗列一下钣金加工的一般工序:⑴下料,剪板、普冲、数冲、激光切割等;⑵压铆、拉铆等钳工作业;⑶折弯成形;⑷焊接,CO2气体保护焊、MAG焊、TIG焊、MIG焊、点焊/碰焊、螺柱焊等;⑸表面处理,喷粉、喷油、电镀、阳极氧化等;⑹组装及包装。

通过工序分析可知,工序质量受5M1E即人、机、料、法、环、测六方面因素的影响,而工作标准化实际上就是要寻求5M1E的标准化。下面就从这六个方面来分析造成钣金产品质量波动的原因:⑴人(Man),操作者对质量的认识、技术的熟练程度以及身体状况等;⑵机器(Machine),机器设备、工装夹具的精度和维护保养状况等;⑶材料(Material),材料的成分、物理性能和化学性能等;⑷方法(Method),包括钣金加工工艺、焊接工装选择以及组装的操作规程等;⑸测量(Measurement),测量时采取的方法是否标准、正确;⑹环境(Environment),工作场地的温度、湿度、照明和清洁条件等。

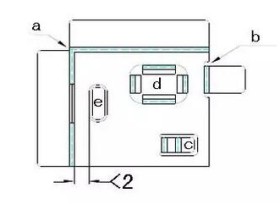

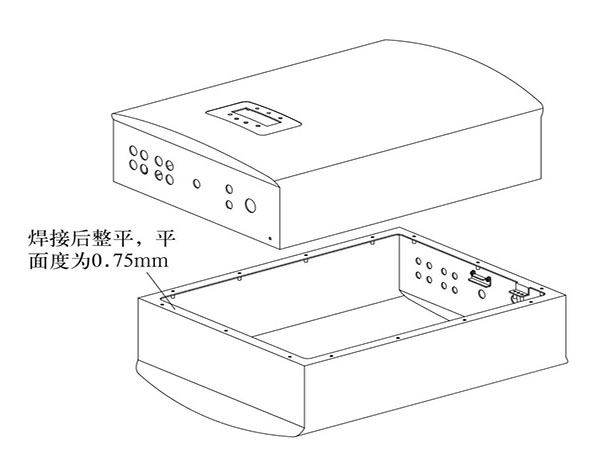

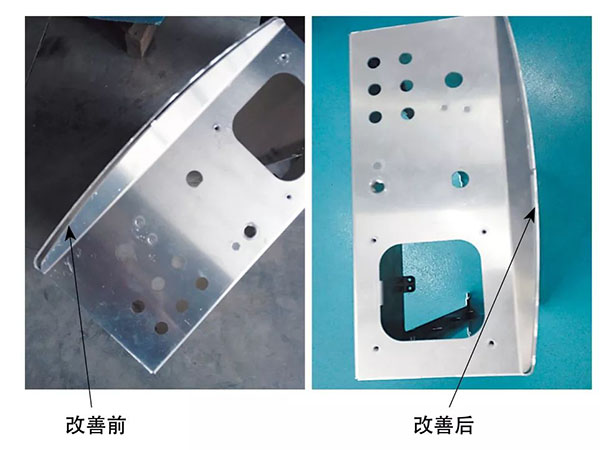

举例说明,图1所示钣金零件的材质为Al5052,板厚为2.0mm,焊接后安装面平面度要求不超过0.75mm,在加工时,在制品流转到焊接工序时会有20%的产品不合缝,焊接间隙过大,影响焊接组对,如图2所示。如果不消除间隙,焊接后会造成批量不良甚至报废。通过对问题点进行如表1所示的分析后,找到消除焊接间隙的措施,改善后能够满足产品质量要求。

图1 典型产品示意图

图2 折弯工艺改善

表1 产品不良原因分析及解决方案

使用逐步排除法,一步一步进行筛选,寻找产品不良的根源:⑴对人、机、料、法、环、测的初步定性——人/机/料;⑵初步定性后的二次原因查找——人/机;⑶二次原因的查找仍可从人、机、料、法、环、测角度分析——人;⑷二次原因的查找定性后仍需三次定性,即对二次定性结果的原因查找依然可用人、机、料、法、环、测的分析方法——新人没有按照SOP进行作业,导致折弯尺寸不良,经返工后产品可使用。

严控产品质量的措施

人——操作人员因素

凡是操作人员起主导作用的工序所产生的缺陷,一般可以由操作人员控制。造成操作误差的主要原因有:操作人员质量意识差,操作时粗心大意,不遵守操作规程,操作技能低、技术不熟练,以及由于工作简单重复而产生厌烦情绪等。相对而言,焊接工序手工操作的问题较多,大多需要工装来保证。这也是焊接机械手使用越来越多的原因所在。

防止缺陷产生的可控制措施有:⑴加强“质量第一、用户第一、下道工序是用户”的质量意识教育,建立健全质量责任制;⑵编写明确详细的操作流程——SOP,加强工序专业培训,颁发操作合格证;⑶加强“三检”工作,适当增加检验的频次(包括自检);⑷通过工种间的人员调整、工作经验丰富化等方法(培养多能工),消除操作人员的厌烦情绪;⑸广泛开展品管圈QCC活动,促进自我提高和增强自我改进能力。

机——机器因素

主要控制措施有:⑴加强设备维护和保养,定期检测设备的关键精度和性能项目,并建立设备关键部位日点检制度,对工序质量控制点的设备进行重点控制;⑵采用首件检验制度,核实定位或定量装置的调整量(如折弯机后挡料BG的一次定位精度补偿);⑶尽可能使用数控机床,减少对工人操作可靠性的依赖;⑷逐步建立TPM管理体系,即通过建立一个全系统员工参与的生产维修活动,使设备性能达到最优。

料——材料的因素

主要控制措施有:⑴在原材料采购合同中明确规定质量要求;⑵加强原材料的进厂检验IQC和厂内自制零部件的工序检验IPQC和成品检验OQC;⑶合理选择供应商(包括“外协厂”);⑷搞好协作厂间的协作关系,SQE督促、帮助供应商做好质量控制和质量保障工作。

法——钣金加工工艺

工艺方法包括工艺流程的安排、工艺之间的衔接、工序加工手段的选择(如加工环境条件的选择、工艺装备配置的选择、工艺参数的选择)和工序加工指导文件的编制(如工艺流程卡、机床操作规程、作业指导书、工序质量分析表等),工艺方法对工序质量的影响主要来自三个方面:一是制定加工方法,选择的工艺参数和工艺装备等的正确性和合理性;二是贯彻执行工艺方法的严肃性;三是部门间监督工艺的执行。

工艺方法构成了产品的技术含量,合理的工艺会降低产品成本,提高合格率,可以说合理的工艺加上正确的生产操作过程构成了合格的产品。简单来说,工艺方法包括作业指导方法SOP、检验指导方法SIP、机器作业方法/机床操作规程等。

数控机床工艺方法的防误和控制措施:⑴保证定位装置的准确性,严格执行首件检验,并保证加工原点准确,防止产生批量不良;⑵加强技术业务培训,使操作人员熟悉数控机床的调整方法,提高机床的OEE;⑶加强数控刀具或刃具的刃磨和管理,实行强制更换制度;⑷严肃工艺纪律,对贯彻执行操作规程进行检查和监督;⑸加强工具工装和计量器具管理,切实做好工装模具的周期检查和计量器具的周期校准工作。

测——测量的因素

主要控制措施包括:⑴确定测量任务及所要求的准确度,选择适用的、具有所需准确度和精密度能力的测试设备;⑵定期对所有测量和试验设备进行确认、校准和调整;⑶规定必要的校准规程,其内容包括设备类型、编号、地点、校验周期、校验方法、验收方法、验收标准,以及发生问题时应采取的措施;⑷保存校准的记录;⑸发现测量和试验设备未处于校准状态时,立即评定以前测量和试验结果的有效性,并记入有关文件。

环——环境的因素

所谓环境,一般指生产现场的温度、湿度、噪声干扰、振动、照明、室内净化和现场污染程度等。在确保产品对环境条件的特殊要求外,还要做好现场的整理、整顿和清扫工作,大力搞好文明生产,为持久地生产优质产品创造条件。它分为两个方面:

一方面是生产环境,也可以理解为5S。工厂生产环境能够影响到操作者的工作效率,如果操作者工作台附近没有摆放工具的固定区域,作业工具都是随手乱放,生产效率自然会下降,不良品也易产生。日本企业是5S发展的鼻祖,欧美企业目前也对5S管理很重视,我国中小企业的5S管理整体上执行的最差,他们认为这与生产无关。不难看出,我国中小企业在管理上甚至是观念上与国外发达国家企业之间仍存在很大差距。

另一方面是辅助工具。对于企业来说,产品生产的辅助工具可以分为辅助设备和辅助材料。辅助材料属于原材料还是间接材料,要看辅助材料的用途,如果是用于生产,可以归集到某项产品的成本上时,就可以看作原材料。如果是其他部门领用、损耗等,不可以归集到某项产品上,那么就作为间接材料。生产上的辅助设备包括配件等,有些中小企业经常会因为机器缺少更换的配件而导致停工。

在5MIE这六个因素中,“人”是生产管理中最大的难点,也是目前所有管理理论中讨论的重点,围绕“人”的因素,不同的企业有不同的管理方法。人的性格特点不一样,那么生产的进度,对待工作的态度,对产品质量的理解就不一样。有的人温和,做事慢、仔细,对待事情认真;有的人性格急躁,做事只讲效率,缺乏质量意识,但工作效率高;有的人内向,有了困难不讲给班组长听,对新知识、新事物不易接受;有的人性格外向,做事积极主动,但是好动,喜欢在工作场所讲闲话。那么,作为他们的领导者,就不能用同样的态度或方法去领导所有人。应当区别对待(公平的前提下),对不同性格的人用不同的方法,使他们能“人尽其才”。发掘员工性格特点的优势,削弱性格特点的劣势,即要善于用人。如何提高生产效率,就首先从现有的人员中去发掘,尽可能的发挥他们的特点,激发员工的工作热情,提高工作的积极性。简单的说,人员管理就是生产管理中最为复杂、最难理解和运用的一种形式。

如果我们切实做好以上这些工作,就不会做不出高品质的钣金产品。